CIP清洗即CLEAN IN PLACE(原位清洗),無需拆解生產設備,便可簡單操作的安全自動化清洗系統。由于其具備節省成本、增加機器使用年限及提高生產能力的特性,幾乎被廣泛應用到到所有的食品、飲料及制藥等工廠。

傳統的CIP清洗監測

ifm prover gmbh的工廠中生產各種過程傳感器,包括:流量、溫度、電導率等傳感器。當需要在某個CIP裝置的實際測試中,對傳感器的功能、精度和質量進行檢查時,傳統方式為通過常用的工業控制器來控制系統,這只能對傳感器進行有限的監測。

以IIoT平臺moneo實施全面且深度的CIP監測

CIP清洗過程中,無需集成PLC,僅通過ifm全新IIoT平臺moneo,便能進行全面的裝置監測,不僅能訪問歷史數據,還能對其進行深度分析。

全面且連續的數據采集實現了對CIP過程的持續準確分析。可以利用獲得的信息在必要時優化過程,從而持續提升質量并實現資源的高效利用。通過存儲數據歷史記錄,還可長期跟蹤過程優化的效率,并實現可持續的過程優化。

此外,使用的軟件解決方案還使用戶能夠根據其需求個性化地設計顯示和評估邏輯。用戶可借由用戶友好的設計直觀地完成該操作。

強大且全面的狀態監測及數據分析功能,具體是如何通過moneo實現的?

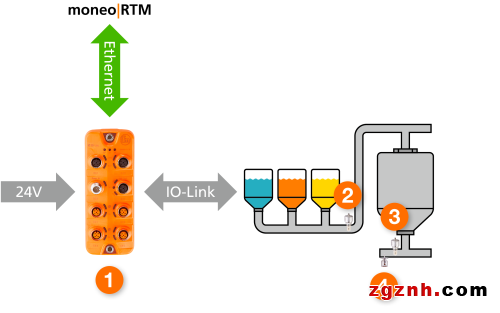

結合moneo RTM和IO-link的系統結構

1)IO-link主站(AL1350)

2)入口的電導率傳感器(LDL200)

3)出口的電導率傳感器和溫度傳感器(LDL200)

4)出口的介質溫度傳感器(TCC501)

moneo安裝在ifm prover gmbh工廠的中央服務器上并激活moneo RTM應用,配合強大的IT基礎架構,傳感器數據通過VLAN(虛擬局域網)連接的IO-link主站傳輸至moneo。

清晰直觀,了然于心

moneo的操作面板便于用戶一覽CIP裝置的相關過程值。他們可通過拖拽操作創建定制化的操作面板,并可集成曲線圖來更好地顯示裝置測量點,最終獲得對系統所有傳感器狀態的清晰展示。

1)入口的電導率(LDL200)

2)出口的電導率(LDL200)

3)電導率差異(計算值)

4)入口的電導率傳感器的介質溫度(LDL200)

5)出口的溫度(TCC501)和電導率(LDL200)傳感器的介質溫度

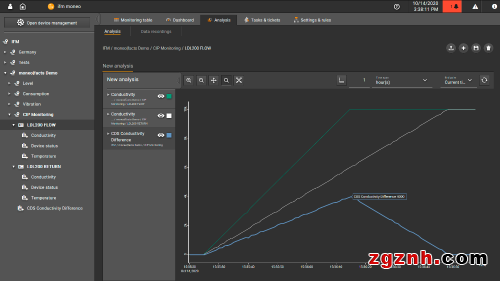

歷史分析,優化過程

通過歷史數據的分析,并及時比較不同點的過程值,可助力優化生產過程。例如,可以測量入口和出口的電導率達到相同水平所需的時間,此外,還可優化采用酸和堿清洗劑進行的高成本沖洗過程等:

● 以分析圖的形式顯示相關的傳感器數值

● 顯示各個清洗過程的時間

● 入口和出口過程值的關聯

● 有關系統沉積物的結論

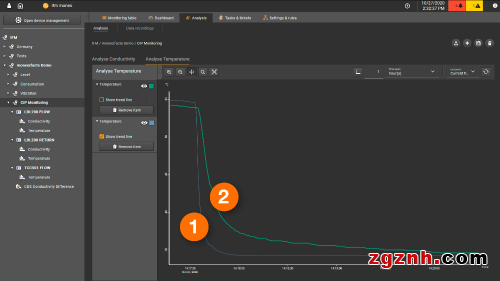

溫度既是清洗過程中的決定性因素,也是成本因素。長期來看,每一度節省的溫度都能實現顯著的成本節省。在分析過程中,可以方便地評估傳感器的溫度曲線。

1)入口的電導率傳感器(LDL200)的溫度

2)出口的電導率傳感器(LDL200)的溫度

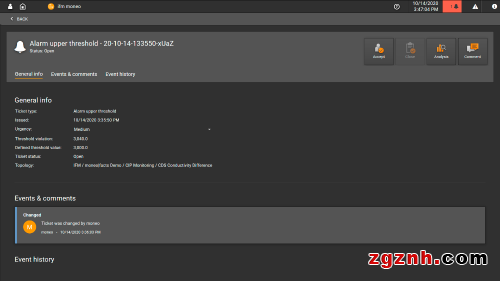

閾值監測,預警提示

通過moneo,可以針對每個過程值定義單獨的閾值,現場工程師也能輕松通過閾值監測系統。

在具體案例中,可監測入口和出口的當前電導率差異。若兩者差異過大,現場工程師將收到警告或警報消息。

● 集成的限值監測警報功能

● 發生警報時自動生成工單

● 可配置工單的接收人

● 警報升級策略

● 及早檢測到損壞和故障問題

● 可使用預定義的向導來配置警報策略

● 用戶可隨時管理生成的警報工單并關閉

● 可為工單添加備注,例如錯誤的原因或維護策略

● 可在數據分析過程中使用分析按鈕查看超出閾值的時間

計算關聯過程值,準確分析

此外,可以通過moneo將過程值關聯起來并用于計算。在具體的案例中,計算值可以用于快速檢測流入和流出介質的電導率差異。

1)流入介質的電導率

2)流出介質的電導率

3)計算兩個輸入值的絕對差異

4)計算結果,準確分析

粵公網安備 44030702001206號

粵公網安備 44030702001206號